钢材表面的防腐涂装方法

刷涂施工方法

刷涂主要用于预涂和补涂。在大面积喷涂前,为保证工程质量,将所有边角等不易喷涂的部位预涂,以使这些部位有足够的膜厚。

刷涂时将漆刷渗入料桶1/2左右提起后在了桶沿边上轻磕几下,除去多余的涂料,然后刷涂,刷涂时应按照涂布、抹布和修正工序进行。涂刷垂直表面时,最后一遍应按光线方向进行,漆膜厚度应均匀,防止流挂、起皱和漏涂。

防腐涂料涂装前要充分搅拌均匀,如太稠不便于施工可适当加入(不大于5%)稀释剂稀释。

防腐涂料一般情况下要分层涂装,每道间隔时间大于24小时。特殊涂料按说明施工。

防腐面漆在防腐底漆涂层实干后进行,涂刷时均匀,颜色一致。

空气喷涂方法

高压无气喷涂用于构件预制过程中大面积构件涂装作业最终一道防腐面漆的涂装。

机具:空气压缩机6m3/min;驱动高压泵、高压喷枪等。

喷涂压力:压缩空气0.4—0.6MPa;高压泵15MPa左右。

喷涂时各种参数如下:喷嘴与物面的距离保持在适当的最小距离,喷流的幅度为:喷射大面积物件约为40~50cm; 喷射较大面积物件约为30~40cm;喷射小面积物件约为20~30cm。

涂层:应先试喷合格后,再进行大面积喷涂。

注意事项:喷涂时气压要稳,喷嘴与被喷涂面要垂直。喷枪走速要平衡、涂层厚度要均匀且符合设计要求,不产生流挂、漏喷、干喷、龟裂等缺陷。

涂料要求:所用涂料符合设计要求,且有产品合格证。必要时用筛子过滤。配置时注意油漆的熟化期和混合使用期,做到现配现用,避免造成油漆浪费。

涂完毕后,立即用溶剂清洗设备,同时排出喷枪内的剩余涂料,吸入溶剂作彻底清洗,拆下高压管,用压缩空气吹净管内溶剂。

防止经处理的金属表面再度生绣,应及时涂第一道防腐底漆,最迟不得超过6小时刷涂完毕(超过应进行二次喷砂),使涂层有较好的附着力和致密性。

桥面板的对接焊缝50~100mm范围内暂不涂装底漆,以后每层油漆涂装前,焊缝边缘再留出50mm,形成阶梯状保护层。

施工过程中,用湿膜卡测量,达到要求厚度,无流挂无漏底等漆膜弊病,如不合格,标出缺陷部位,进行补涂。

涂膜表干并检查无刷涂缺陷,即可刷中涂,操作要点同上。

涂装施工条件应根据产品说明书在相应温度区间内施工。当温度超过或低于产品规定温度区间或湿度、露点温度不符合要求时,应停止作业。

涂装涂料涂层需在上一道涂层表干后,方可涂装下一道漆,两道面漆间隔若7d时需用细砂纸打磨成细微毛面。

二次涂装、表面处理和修补

二次涂装的表面,应满足下道涂漆的要求。

现场涂装前,应彻清除涂装件表面上的油、泥、灰尘等污物。一般可用水冲、布擦或溶剂清洗等方法。

表面清洗后,应用钢丝刷等工具对原有漆膜进行打毛处理,同时对构件编号加以保护。

用无油、无水的压缩空气,清理表面。

二次涂装前,要对前几道涂层有缺陷的部位进行修补。

修补涂层,安装检查发现涂层有缺陷时,应按原涂装设计进行修补。安装后,应对下列部位进行修补: A) 接合部的外露部位和紧固件等;B)安装时焊接及烧损的部位;C)构件编号和漏涂的部位;D)安装时损伤的部位。

各类油漆涂层的缺陷和处理见下表:

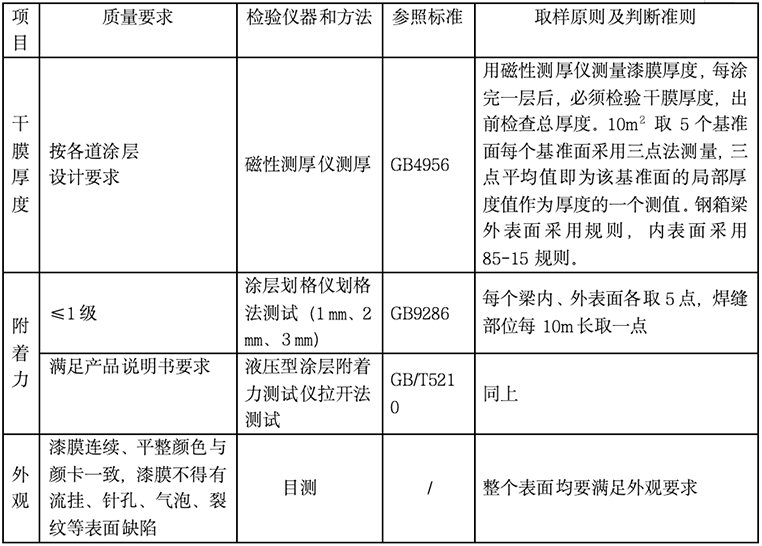

涂层外观、厚度、附着力检验要求见下表: